在国家大力支持新能源汽车产业发展的背景下,电池电机行业一下成了香饽饽,与之相反,发动机和进排气、变速箱相关的产业链环节则前景暗淡,受到较大的冲击。

而区别于上述两类技术,底盘系统(如悬架、制动、轮胎)在这波浪潮中依然故我,没怎么受到强烈的冲击,享受着“稳稳的幸福”。 以制动系统为例,传统液压制动系统已经很多年没有大的变化了。

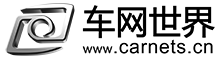

如下为传统液压制动系统的结构示意图。

传统液压制动系统示意图

其作用原理简单描述如下:驾驶员踩下制动踏板,力通过真空助力器放大并在制动总泵处转化为液压力,液压力经过制动管路传递到位于车轮处的制动器上,液压推动活塞,活塞推动摩擦片或者制动蹄片,对随轮毂转动的制动盘或制动鼓产生夹紧力,从而地面对轮胎产生制动力。

不过,如果被这表象蒙蔽了就Too Young了,江湖从来就不太平,其实制动系统一直都在暗流涌动,变革也许即将到来。随着汽车的新能源趋势和自动驾驶技术的发展,现有的制动系统已经满足不了需求了。

下面我们从制动系统在新环境下面临的挑战和新需求来一一展开解析。

挑战之一:抛弃发动机后,怎样实现制动助力?

传统在汽车上,发动机进气歧管在工作中产生的真空是提供助力的来源。那么当新能源汽车逐渐普及,车内不再有发动机时,没有真空产生,也就没有助力来源了。这个时候,司机会感到制动踏板踩不动了。

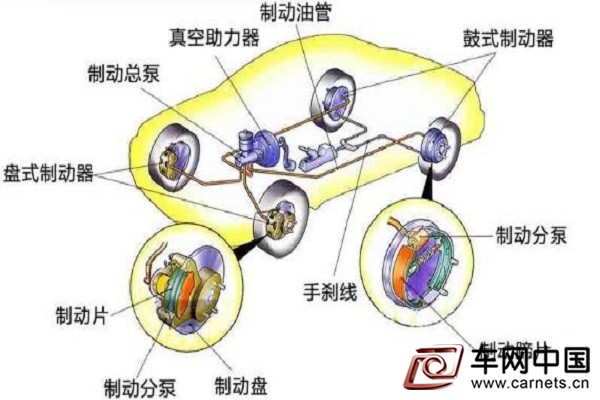

这个咋办?肯定已经有人想到了解决办法:这个简单!外加一个真空泵不就完了嘛。没错,当前的确是有很多电动汽车用电子真空泵(EVP)来取代发动机作为真空源。

目前主流的电子真空泵分叶片泵和膜片泵两种。

方案是可行的,国内大多数纯电动汽车目前采用的也是这个方案。这个方案的好处是对传统液压制动系统改动较小,开发难度低,风险低。

缺点是电子真空泵的频繁启动会有噪音,受限于电子真空泵的使用寿命,其产生的真空度也不会太高。

某新能源汽车上搭载的电子真空泵

挑战之二:新能源汽车更加需要制动能量回收

国家要求到2020乘用车平均油耗降至5.0升/100公里,为了满足这个要求,眼下很多车都加装了制动能量回收装置(48V或者混动)。

对于新能源汽车而言,续航里程更是宝贵,直接影响到当前能享受到的政策补贴,也关系到单车成本,目前主流纯电动车辆也都有制动能量回收。

那么制动能量回收(也叫再生制动)是怎么回事呢?为什么大家对制动能量回收这么重视呢?

传统汽车在制动过程中依靠摩擦的方式消耗车辆行驶的动能(车速)从而达到降低车速,消耗的能量转化为热能,接着热能就散发到空气中浪费掉了。

有分析表明,一辆紧凑型汽车在NEDC循环中,如果制动能量能全部回收,可以节能17%左右。在典型城市工况中,车辆制动消耗的能量与总驱动能量的比

值可达50%。可见,若能提高制动能量回收率,可大幅延长续航里程,提高整车经济性。

制动能量回收的原理就是当车辆在滑行或制动时,驱动电机处于发电状态,产生的回馈力矩作用力车辆产生制动效果,电机产生的电能给电池系统充电。

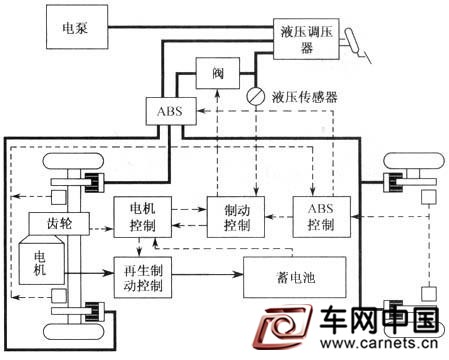

制动能量回收原理图

电机制动时时有一个很大的问题就是,其扭矩随转速变化影响较大,制动力输出不稳定。

某典型制动过程中电机扭矩曲线特性如下:

1区:由于电机外特性在高速区呈现恒功率特点,即电机功率限制区,电机转速越高,扭矩越小;

2区:电机外特性在较低转速为恒扭矩区,受限于电机的最大输出扭矩;

3区:当电机转速很低时,因车辆可供回收的动能已经很有限,加上低速区电机效率不佳,电机扭矩快速减小。

典型制动过程电机扭矩变化

一般来说,典型的制动能量回收工况主要分两种。一种是松开油门踏板(但制动踏板未踩下)时,第二种是踩下制动踏板时。

制动力的来源有两个,一个是电机的回馈转矩,用于发电,一个是液压制动系统摩擦作用产生的制动力矩,产生热量散发到空气中。

在第一种制动能量回收工况下(松开油门踏板,但制动踏板未踩下),此时的制动力来源只有电机的回馈转矩这一种。此时回馈转矩越大,能量回收功率

就越高。

考虑到驾驶感觉(收油之后的拖滞感),为了不与传统车辆差异较大,除了极少数车辆比较激进外(如特斯拉),其他车型一般不会把回馈力矩设置地很

大。

在第二种工况下(踩下制动踏板),其制动力来源包括电机的回馈转矩和制动系统产生的制动力矩。

对于传统制动系统而言,由于液压制动力与驾驶员踩下的踏板力线性相关(通常称为“不解耦”),踩下刹车踏板后,液压制动开始介入。随着踏板力的

增大,液压制动系统产生的制动力也越大。在一般幅度的减速和大幅减速时,其主要制动力来源为液压制动,具体可见下图。

制动力分配简图

由于电机回馈和传统制动同时介入,所以也称作并联式。在中高强度制动时,电机反馈例力矩所占的比率较小,制动能量回收率较低。

为了进一步提高制动能量回收利用率,只能尽可能地利用电机的回馈转矩,当电机的回馈力矩不足时,再让液压制动系统介入,此时就需要踏板力与液压

制动力不再是线性相关(通常称为“解耦”),也就是所谓的串联式,即下图所示。

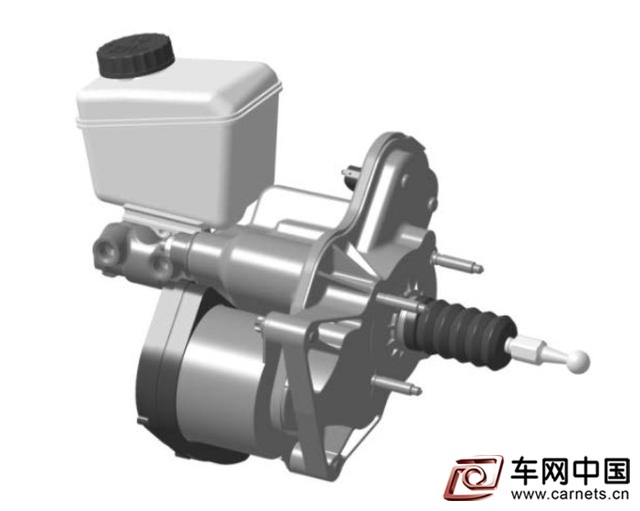

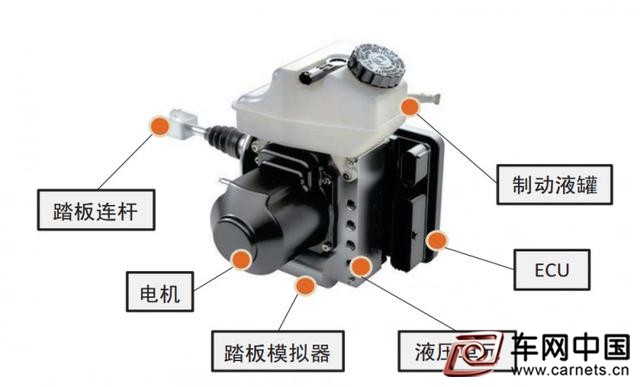

为了满足上述目的,博世BOSCH推出了Ibooster(见下图)。

Ibooster不需要真空源,利用电机实现助力,与ESP hev再生制动系统相结合,可以实现完全解耦,最大程度地实现制动能量回收,也可以实现多种制动踏

板模式的调整,实现不同驾驶风格的切换。

与博世类似,大陆Continental也推出了类似的产品MK C1,但是集成度更高,除了可以实现电动助力和解耦外,还集成了ABS/ESC的功能。

由于上述产品面世不久,目前还主要在中高端纯电动或混动车辆上应用,如特斯拉、CT6混动版等,规模效应还没有发挥出来。Bosch ibooster的物料成本

约是传统真空助力器的10倍左右。

不过可以预见的是,随着应用车型越来越多,规模效应越来越明显,成本会逐渐下降,甚至于可以跟传统助力器竞争。

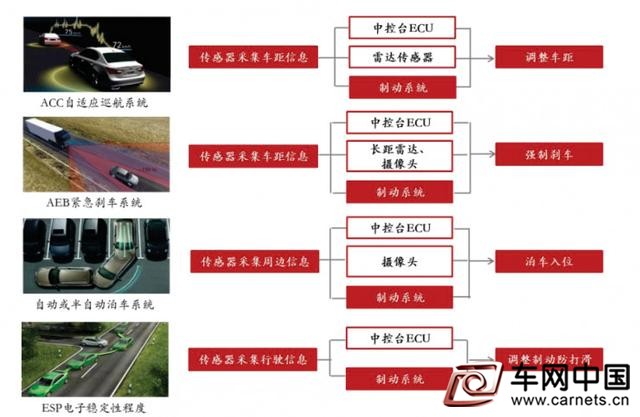

挑战之三:自动驾驶需要更快的执行机构

自动驾驶是汽车产业发展的热点潮流和必然趋势,而执行系统是自动控制系统的关键部分。

制动控制是自动驾驶执行系统的重要部分,目前ADAS与制动系统高度关联的功能模块包括ESP(车身稳定系统)/AP(自动泊车)/ACC(自适应巡

航)/AEB(自动紧急制动)等。

自动驾驶对对制动系统的第一要求就是要在不借助外力的情况下实现主动减压。那么问题来了,目前制动系统有可以实现主动减压的吗?

相信很多人已经猜到了,ESP(车身稳定系统)本身是可以实现主动减压的。

目前ESP系统应用的已经相对比较广泛了,如HBA(液压制动辅助)和HHC(坡道辅助控制)等功能需要ESP主动减压来实现。

最简单的就是最容易实现的,目前最常见的ADAS的制动执行方式是通过ESP主动减压来实现制动力控制的。

不过ESP毕竟有自己的限制,也存在一些问题:

1. ESP模块从接收到信号到实现减压,大概需要300到400毫秒,响应比较迟缓。目前从传感器采集信号,到信号处理、决策生成,共需要200毫秒到500

毫秒的时间。大家都知道,目前ADAS(高级驾驶辅助系统)最主要的应用场景之一就是高速工况。在100km/h车速下,车辆在100毫秒时间内可以行驶2.7

米,相当于中级车的一半车身长度(新蒙迪欧和帕萨特车身长度均为4.87米),可见更快的响应意味着更安全。受限于传感器的有效感应距离,为了提高

ADAS系统的安全性,必须尽量降低自动驾驶系统的响应时间,尤其是执行机构的响应时间。

2. 由于ESP模块的受限于内部阀体的硬件和制造成本,其最大建压压力和循环寿命受到较大限制。目前主流通过ESP模块来实现AEB的车型中,其最大减

速度一般不超过0.5g(g为重力减速度),而在紧急制动下,一般需要最大程度的利用路面附着力(一般可以达到0.8g以上的减速度)。为了拓展ADAS的

应用场景,提高安全性,主要是提高紧急工况下的安全性,迫切需要更可靠更常规的执行器来替代ESP模块。

前文提到的Ibooster和MKC1,就能够完美地胜任这个任务。

以Ibooster为例,其响应时间为120毫秒到150毫秒左右,比ESP模块的响应时间要短200到300毫秒,大大提高了安全性。

未来的趋势——线控制动

线控制动,Brake By Wire,即通过电能驱动来实现制动系统的动作。常见的线控制动,除了上文提到的Ibooster和MKC1外,业内还比较看好EMB(电子

机械制动)。

EMB通过电机作用于轮毂端的制动执行机构来进行制动。由于不再使用液体作为传递介质,其响应时间更快,可以做到不足100毫秒。如Brembo的线控制

动系统响应时间仅为90毫秒,相对于ESP模块的主动减压来说,在60Km/h的车度下,制动距离可以缩短3.5米,在100Km/h的车速下,制动距离可以缩短

5.8米。

除此外,EMB还有以下好处:

1. 除去了制动主缸和助力器等零件,降低了车重,节省了空间。

2. 在实现ABS(防抱死)、EBD(制动力分配)等功能时,不再需要单独的作用模块,只需要在EMB的控制模块上增加相应代码即可。

但是由于法规要求,必须要有应急制动装置,所以如何满足法规要求还是待解决的问题,可以考虑EMB和电机的回馈扭矩相结合。

长远来看,以后的趋势肯定是轮毂电机/轮边电机作为中小强度减速的执行器,以提高制动能量回收率,而EMB作为紧急制动的辅助执行器,也作为硬件冗

余,满足法规要求。

总结

本文通过汇总了目前制动系统面临的几大挑战,分析了目前的解决方案以及以后的发展趋势。

目前来看,为了应对挑战,EVP和ESP是当前普遍采用的主流方案。从短期来看,Ibooster+ESP hev/MKC1是发展趋势,而长远来看,轮毂电机由于具有

显而易见的优势,可以作为常规制动执行器,EMB只作为辅助执行器。电气化和智能化是汽车发展的不可逆转的趋势,这在当前给从业者和企业出了很难

的考卷。