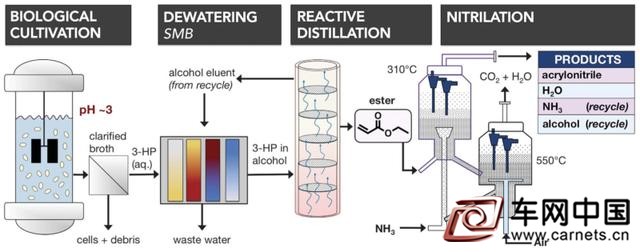

美国国家可再生能源实验室(NREL)的研究人员研发出了一种新型的催化工艺,利用3-羟基丙酸(3-HP)生产可再生的丙烯腈(ACN)。该混合生物催化工艺可以从含糖的生物中提取和生产,有望成为传统石化生产方法的替代方案,并能显著提高丙烯腈的产量。

丙烯腈是碳纤维复合材料的主要组成单体,可应用于汽车和航空运输中的轻量化架构。目前,丙烯腈在工业上通过高能耗和化学危险工艺而生产。

这一新工艺生产过程通过在廉价的二氧化钛固体酸催化剂上用氨脱水和腈化,再从乙基3-HP中获得超过90%的丙烯腈摩尔产量。研究人员描述了一种按比例建模的集成方法,从丙烯酸乙酯中获得近乎定量的ACN产量(98±2%)。

丙烯价格波动性和环境可持续性已经促使人们寻找使用生物衍生原料的替代途径,如甘油和谷氨酸。然而还没有一家公司能够在成本和收益方面与传统生产流程相竞争。目前,NREL的新研究工艺正在实现这一目标。

仅以产量为基础,传统的丙烯腈生产工艺可实现了约80%-83%的产量。但除了高产量外,这种新工艺与目前石油基丙烯腈生产工艺相比还有很多优势。比如,可消除了氰化氢(一种有毒的副产品)的生产,并使用更简单、更便宜的催化剂,在更简单的反应器中配置完成。而且,这种新工艺可以利用非食物生物质作为原料,如农业废弃物。

含丙烯腈的碳纤维用于轻量化车辆和飞机的制造,这将节省材料成本。此外,对碳纤维的需求预计将以每年11%至18%的速度增长。

这项研究是由能源部生物能源技术部门资助,并已提交了国际专利申请。