一、电喷和直喷是完全不同的两个概念。

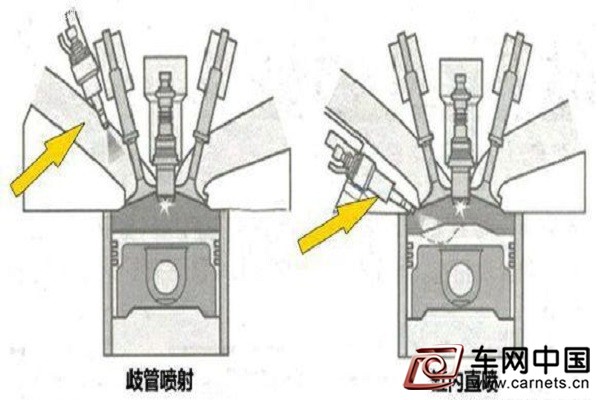

电喷的全称是电子燃油喷射,与之对应的另一种供油方式是化油器,目前已经淘汰。发动机的工作要靠进入气缸的油气混和物(空气和汽油按照一定比例混合,理论空然比是14.7:1)进行燃烧,传统的化油器是依靠吸入的空气流经化油器时形成的压力差将汽油吸出,在进气管内混和后进入气缸。而电喷车取消了化油器,在进气歧管内设置了由行车电脑控制的电子喷油嘴,由电子喷油嘴喷射燃油,与空气混和后进入气缸。电喷的优势在于电子控制能达到更优的空燃比,并且可以根据车况调整喷油量达到不同的空燃比。后来随着技术的不断进步又出现了缸内直喷技术,也就是直喷(缸外喷射的就不能称为直喷,直喷仅指缸内)。简单讲,就是把喷油嘴从缸外的进气歧管处移至气缸内的进气门附近,汽油在气缸里与空气混和。这样做的好处是可以形成所谓的稀薄燃烧,也就是说只要在火花塞附近喷射很少的燃油就可以借助缸内的高压涡流点燃油气混和物,达到节油环保提高发动机效率的功效。直喷根据喷射的时机不同还分为稀薄喷射和均匀喷射。

二、多点电喷

汽车发动机的电喷装置一般是由喷油油路、传感器组和电子控制单元三大部分组成的.如果喷射器安装在原来化油器位置上,即整个发动机只有一个汽油喷射点,这就是单点电喷;如果喷射器安装在每个气缸的进气管上,即汽油的喷射是由多个地方(至少每个气缸都有一个喷射点)喷人气缸的,这就是多点电喷.

三、缸内直喷

又称FSI,FSI(Fuel Stratified Injection)燃料分层喷射技术代表着传统汽油引擎的一个发展方向.传统的汽油发动机是通过电脑采集凸轮位置以及发动机各相关工况从而控制喷油嘴将汽油喷入进气歧管.但由于喷油嘴离燃烧室有一定的距离,汽油同空气的混合情况受进气气流和气门开关的影响较大,并且微小的油颗粒会吸附在管道壁上,所以希望喷油嘴能够直接将燃油喷入汽缸.FSI就是大众集团开发的用来改善传统汽油发动机供油方式的不足而研制的缸内直接喷射技术,先进的直喷式汽油发动机采用类似于柴油发动机的供油技术,通过一个活塞泵提供所需的100bar以上的压力,将汽油提供给位于汽缸内的电磁喷射器.然后通过电脑控制喷射器将燃料在最恰当的时间直接注入燃烧室,其控制的精确度接近毫秒,其关键是考虑喷射器的安装,必须在汽缸上部留给其一定的空间.由于汽缸顶部已经布置了火花塞和多个气门,已经相当紧凑,所以将其布置在靠近进气门侧.由于喷射器的加入导致了对设计和制造的要求都相当的高,如果布置不合理、制造精度达不到要求导致刚度不足甚至漏气只能得不偿失.另外FSI引擎对燃油品质的要求也比较高,目前国内的油品状况可能很难达到FSI引擎的要求,所以部分装配了FSI的进口高尔夫出现了发动机的水土不服.

此外,FSI技术采用了两种不同的注油模式,即分层注油和均匀注油模式.发动机低速或中速运转时采用分层注油模式.此时节气门为半开状态,空气由进气管进入汽缸撞在活塞顶部,由于活塞顶部制作成特殊的形状从而在火花塞附近形成期望中的涡流.当压缩过程接近尾声时,少量的燃油由喷射器喷出,形成可燃气体.这种分层注油方式可充分提高发动机的经济性,因为在转速较低、负荷较小时除了火花塞周围需要形成浓度较高的油气混合物外,燃烧室的其它地方只需空气含量较高的混合气即可,而FSI使其与理想状态非常接近.当节气门完全开启,发动机高速运转时,大量空气高速进入汽缸形成较强涡流并与汽油均匀混合.从而促进燃油充分燃烧,提高发动机的动力输出.电脑不断的根据发动机的工作状况改变注油模式,始终保持最适宜的供油方式.燃油的充分利用不仅提高了燃油的利用效率和发动机的输出而且改善了排放。

缸内直喷技术,是一种新型的也是现在比较先进的燃油喷射技术。是用高压力直接将燃油喷射到气缸的燃烧室里面。不同于原来的将喷油嘴放在进气门前面,这样到达进气门的不再是油气混合而是纯净的空气。 这样使得缸内直喷的发动机可以根据进气门开启的时间,来知道进入汽缸燃烧的空气量的多少,才按照当时的车辆工作需要来喷出相应的燃油量。这样就引申出另一个由缸内直喷发动机带来的新概念--分层燃烧。

在大负荷或者全油门的工况之下,是不是缸内直喷的发动机需要消耗的燃油其实相差不大。反而在低负荷工况时,缸内直喷发动机的优点才充分体现出来。刚才已经说过缸内直喷发动机可根据负荷来决定喷油量,在低负荷时,喷油嘴只喷出最低限度的油量集中在火花塞的周围,气缸内的其他部分都是纯净的空气。区别于以往油气混合体均匀分布的状态,分层燃烧时可以控制喷油嘴,在活塞压缩行程达到最高点;火花塞点火前的瞬间才开始喷油。而且在燃烧时空气层隔绝了热,减少了热量向汽缸壁的传递,从而减少了热量损失提升了发动机热效率。

同样,缸内直喷这种先进的燃烧技术也会带来一些负面影响。因为在低负荷工况下,会产生相当大量的NOx(氮氧化物)与高温,这样对于三元催化器的要求会很高。但是按照现在一些已经采用缸内直喷技术的发动机来看,这个问题已经得到解决。缸内直喷技术对于一些硬件设施也要求很高,例如需要配备高压喷油嘴,以提高油气的雾化程度与混合效率;缸内直喷系统的发动机除了在材质上更加讲究,而且为了分层燃烧时控制气体的流向,就连活塞、燃烧室形状也都需要特别设计;最最重要的一点,缸内直喷需要稳定品质的高标号燃油,这也是在国内推广需要克服的难点之一。总的来说,缸内直喷技术拥有的自主喷油控制能力,能够使发动机在各种工作状况之下都拥有最高效的燃油利用率。马力提升大概都能在10%左右,而且油耗相差不大。作为消费者和厂商,这种先进的技术真的想不到有拒绝的理由。

四、混合喷射就是集成了多点电喷跟燃油直喷两种供油方式

混合喷射是指直喷加进气歧管喷射。缸内直喷容易积碳,而进气歧管可以在低转速情况下工作,此时直喷不工作,减少缸内积碳也可以降低油耗。

先来了解一个非常重要的概念——“稀薄燃烧”。

1、稀薄燃烧

在发动机气缸内燃烧的是空气和燃料,其质量之比被称为空燃比。在汽油刚好 能够完全燃烧时,其空燃比为14.7:1,这个值也被称为理论空燃比。稀薄燃烧,顾名思义,就是说燃烧时空气中的燃料很稀薄。在空燃比大于18:1时,就可以将气缸内的燃烧状态称之为稀薄燃烧。

稀薄燃烧的最大特点就是燃烧效率高,经济、环保,同时还可以提升发动机的功率输出。因为在稀薄燃烧的条件下,由混合气点火比理论空燃比条件下困难,暴燃也就更不容易发生,因此可以采用较高的压缩比设计以提高热能转换效率。再加上汽油能在过量的空气里充分燃烧,所以在这些条件的支持下能榨取每滴汽油的所有能量。

不过,稀薄燃烧也不是完美的,它也有自己的缺陷。在稀薄燃烧的情况下,废气中会有很多残留的氧气,同时排气的温度也较低,这两方面的原因使得三元催化器对NOx的转化率不高,从而增加了NOx的排放。

2、直喷的困扰

缸内直喷是实现稀薄燃烧最好的方法。采用歧管喷射时,空燃比的上限为27:1,而使用直喷时,空燃比甚至可以达到50:1以上。缸内直喷发动机在低负荷时,就处于稀薄燃烧的状态,在高效节能的同时,也排放了更多的NOx。同时,在微粒排放方面,由于油气混合时间较短,形成局部过浓区域可能性更大,所以直喷发动机的微粒排放要多于歧管喷射发动机。日本国立环境研究所的研究表明,直喷发动机尾气中的微粒浓度是歧管喷射发动机的10倍以上。

另外,在直喷发动机上,火花塞点火燃烧的是占据小部分空间的混合气。气缸内其他空间空燃比非常高,只有极微量的燃油存在,而且燃油的汽化蒸发会使气缸内的温度降低。这样一来,点火后,火焰在向外传播的过程中会逐渐减弱,很容易熄火,使混合气不能充分燃烧,进而产生积碳。

3、混合喷射,未来的选择?

面对越来越严苛的排放法规,缸内直喷发动机有些难以招架了。于是研发人员又想起了歧管喷射,并把其加入到了直喷发动机之中,形成了一套混合喷射系统。

低负荷工况时,歧管喷油嘴在气缸进气行程时喷油,混合气进入气缸,再配合压缩行程时气缸内喷油嘴喷油,从而实现分层燃烧;高负荷工况时,只在压缩行程进行缸内直喷。这样一来,不仅可以提高发动机的工作效率,还避免了上面提到的在低负荷工况下因氧气过量导致的排放问题。

实际上,混合喷射也不是什么新技术了,早在十年前,丰田就已经在2GR-FSE发动机上配备了D4-S混合喷射技术。大家熟悉的丰田86、斯巴鲁BRZ、本田NSX上也用到了这项技术。在未来,随着排放法规的日益严格,相信混合喷射技术还会在越来越多的车型上得到应用。